Erst kürzlich hat die Bundesregierung beschlossen, dass bis zum Jahr 2030 bis zu zehn Millionen Elektrofahrzeuge in Deutschland zugelassen werden sollen. Im Zuge dessen rückt das Thema Elektromobilität bei den deutschen Automobilherstellern noch stärker in den Fokus.

Besonders die Größe und Beschaffenheit der Batteriemodul-Montage machen die neue Technologie wesentlich komplexer als den Rohbau. Wie diese Herausforderungen angegangen werden, haben wir uns von unseren Steuerungstechnik-Experten in der VESCON Automation genauer erklären lassen.

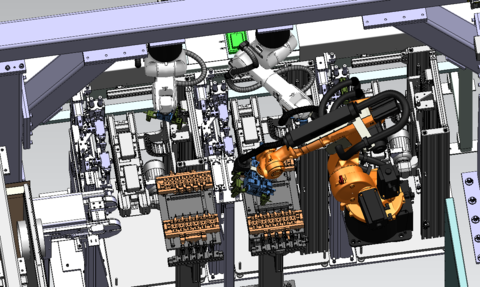

Die Kollegen am VESCON Standort Eching betreuen ein großes Automatisierungsprojekt für die Batteriemodul-Montage bei einem deutschen Automobilhersteller.

Was ist das Spannende an der Elektrifizierung im Vergleich zum Rohbau?

Nehmen wir als Beispiel die Batteriemodul-Montage. Diese steckte bis vor kurzem noch gänzlich in den Kinderschuhen. Niemand, auch nicht die OEMs selbst, wussten genau über die Herausforderungen Bescheid und welche Anforderungen an die Automatisierung der Anlagen gestellt werden müssen. Für uns alle war es zu Beginn Neuland. Gemeinsam mit dem Kunden sind wir jeden einzelnen Schritt in der Programmierung der Produktionslinie angegangen und haben ihn für diese neue Technologie angepasst. Im Vergleich zum Rohbau nehmen die Anlagen wesentlich weniger Platz ein, sind dafür in sich wesentlich komplexer. In jedem Prozessabschnitt spielt sich Großes auf kleinsten Raum ab.

Welche Herausforderungen bestehen in der Batteriemodul-Montage konkret?

In der Batteriemodul-Montage haben wir nur sehr geringe Toleranzen im Mikrobereich. Das bringt neue Herausforderungen bei der Programmierung der Anlagen mit sich. Hinzukommt die geringe Durchlaufzeit von knapp vier Minuten - Innerhalb dieser müssen die Zellen alle miteinander verklebt und verschweißt werden. Dauert es länger, kann die Reinheit der Batterie nicht sichergestellt werden und sie wird unbrauchbar. Um die Qualität zu sichern, muss diese daher in jedem Arbeitsschritt geprüft und dokumentiert werden. Dazu zählen die Strom- und Spannungsmessung sowie die Überprüfung der Lackschichtdicke und Klebefestigkeit.

Karriereexkurs:

Arbeiten als Automatisierungsspezialist im Bereich der elektrischen Antriebsform. Theoretisch bringt jeder Automatisierungsspezialist die Grundvoraussetzungen und das Grundsatzwissen mit. Im Bereich der elektrischen Antriebsform geht es vor allem um neue Technologien, die noch nicht gänzlich ausgefeilt sind wie der klassische Rohbaubereich. Wer die Herausforderung liebt, das technische Verständnis mitbringt und darüber hinaus kreativ ist, für den ist dieses Feld garantiert etwas. Hier finden Sie unsere aktuellen Stellenausschreibungen.

Zum Thema Ausschuss. Wie verhält es sich dabei?

Während der Programmierung und Inbetriebnahme der Anlagen wird regelmäßig Ausschuss produziert. Im Rohbau ist dies nicht sonderlich kostspielig, doch in der Batteriepackmontage wird es schnell teuer. Allein eine Batteriezelle hat einen Wert im oberen dreistelligen Bereich. Und hier sprechen wir von einer Zelle, von der mehrere in einem Pack verarbeitet werden. Viel Ausschuss summiert sich also recht schnell zu einer sehr hohen Summe, was natürlich vermieden werden soll. Auch gibt es kaum verfügbare Ressourcen, um neue Zellen nachzuliefern. Eine einmal zusammengeklebte Batterie kann auch nicht ohne weiteres wieder demontiert werden.

Wie sieht es mit den äußeren Bedingungen bei der Fertigung aus?

Für die Batteriemontage sind die äußeren Bedingungen entscheidend. Stimmt die Temperatur? Wie hoch ist die Luftfeuchtigkeit? Für das Rohmaterial wurde extra eine Kühlkette in die Anlagen integriert, um Transportwege kurz zu halten und die Reinheit der Materialien sicherzustellen. Auch müssen entsprechend starke Absauger montiert werden, um die Partikel aus der Luft zu filtern.

Wo stehen wir rückblickend heute in der Batteriemodul-Montage?

Die letzten Jahre waren ein stetiger Lernprozess für alle Beteiligten. Wir haben uns eine neue Expertise angeeignet, die in Zukunft immer mehr gefragt ist. Es gibt bisher nur wenige, die dieses Fachwissen mitbringen und Spezialisten sind immer gefragt.

Danke für das informative Gespräch!

Das Batteriemodul-Montage-Projekt:

Kunde: Automobilhersteller in Deutschland

Auftrag: Programmierung und Inbetriebnahme einer Batteriemontagelinie aus >10 automatischen Stationen mit Standard- und Portalrobotern.

Spezifikationen:

- Vollautomatisches Transportsystem zwischen Zellen, Übergabestationen

- Verschiedene Reinigungs- und Fügetechnologien für Batteriezellen, Aluminium, Stahl und Verbundwerkstoffe

- Alle eingesetzten Technologien werden von externen Instituten verifiziert und falsifiziert, um sicherzustellen, dass der Prozess und das Produkt innerhalb der vorgegebenen Toleranzen liegen

- Abnahme nach Spezifikation mit zusätzlichem Stand-by und Optimierung aller Technologien inkl. Zykluszeitverkürzung